Qui n’a jamais entendu parler des promesses mirobolantes de l’externalisation industrielle en Chine ? Des prix imbattables, des capacités de production presque infinies, une flexibilité sans égale… Mais derrière ces arguments alléchants, la réalité cache aussi son lot de pièges et de défis pour les donneurs d’ordre européens. Vous vous demandez comment profiter de la puissance industrielle chinoise sans perdre la main sur la qualité et l’innovation ?

Pourquoi externaliser en Chine ?

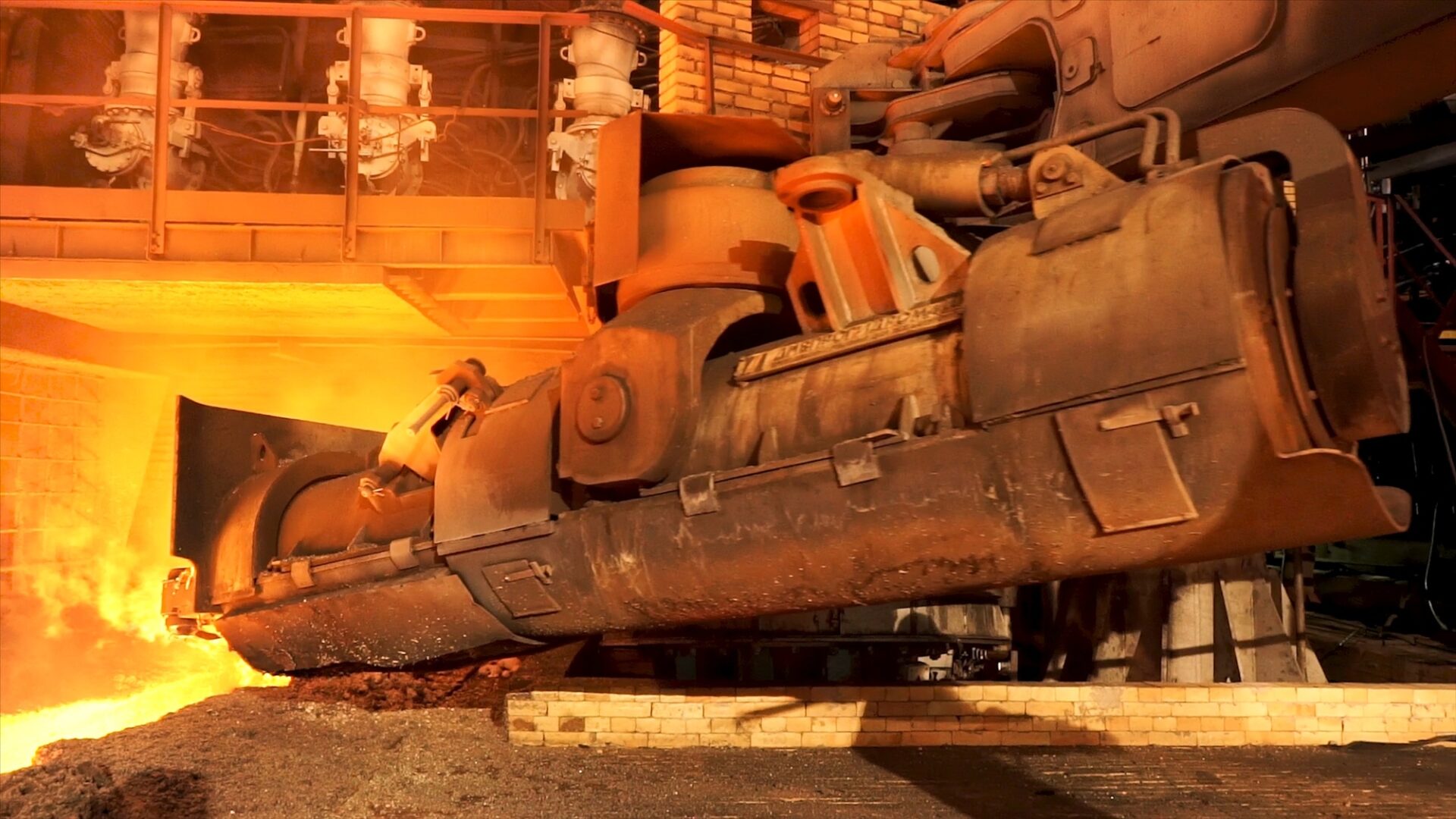

Difficile d’ignorer l’attrait du marché chinois lorsque l’on cherche à produire des pièces de fonderie aluminium sur mesure à grande échelle. Les usines chinoises offrent une capacité de production ajustable, capable d’absorber aussi bien de petites séries que des commandes massives, le tout à des tarifs défiant toute concurrence européenne.

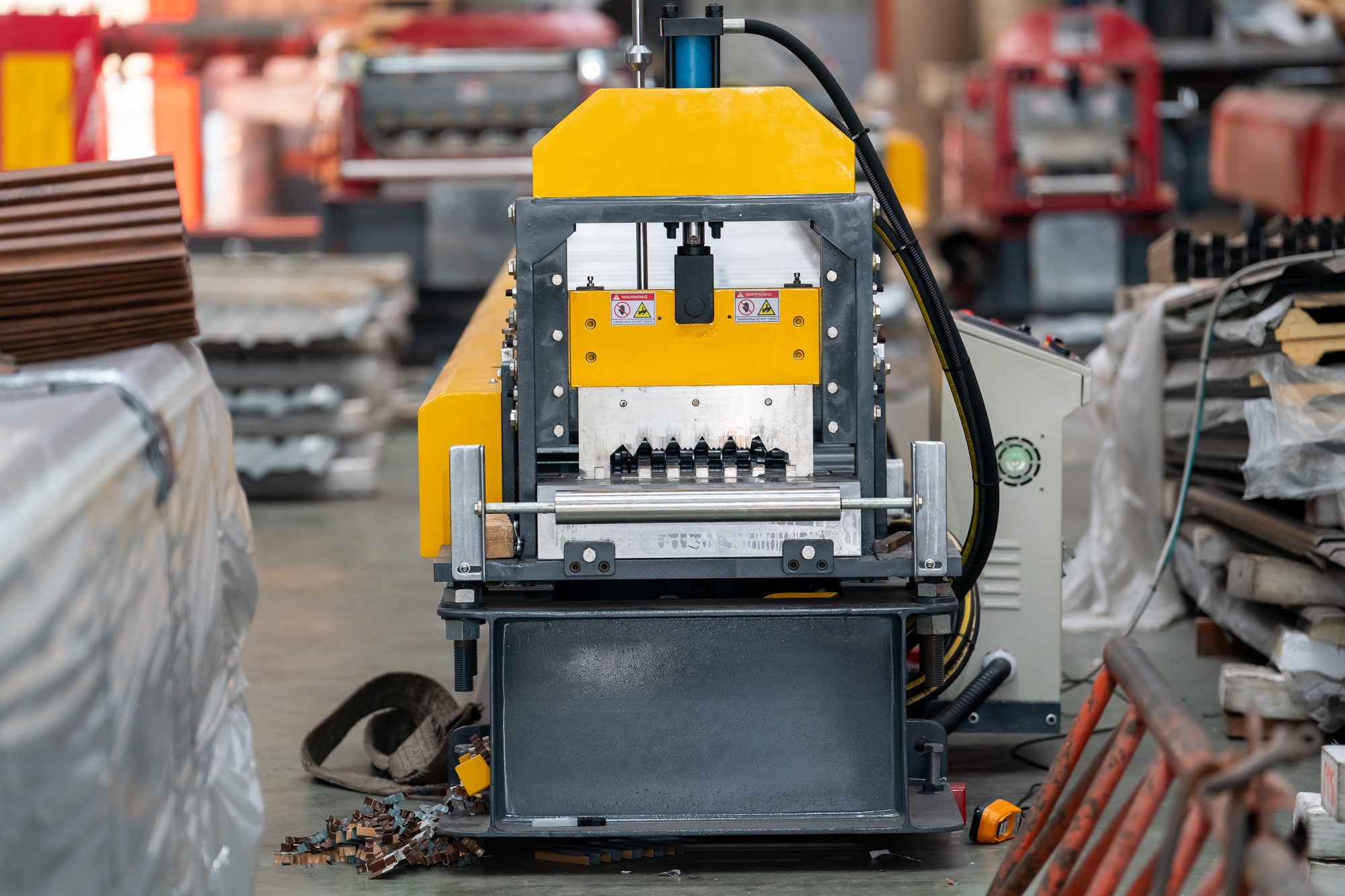

La disponibilité des matières premières, la proximité immédiate des fournisseurs d’alliages ou d’outillages, ainsi qu’une diversité de procédés de fonderie, font de la Chine un terrain de jeu industriel unique. En parallèle, l’externalisation permet de réduire considérablement les coûts fixes, notamment les investissements lourds dans les ateliers ou la maintenance du parc de machines.

En se recentrant sur l’ingénierie, le design produit ou la gestion commerciale, de nombreuses entreprises européennes retrouvent de l’agilité et de la compétitivité. Si vous avez un projet, optez par exemple pour Solution Industrie, acteur de référence en fonderie aluminium. Vous serez comblé par les prestations proposées.

Risques associés à l’externalisation

Le rêve chinois n’est pas toujours aussi rose que sur le papier. Les différences culturelles, la barrière de la langue ou encore la compréhension technique incomplète provoquent souvent des incompréhensions et, parfois, des écarts de qualité non maîtrisés. Qui n’a pas déjà reçu une pièce non conforme, issue d’une mauvaise interprétation du plan ou d’un contrôle qualité trop superficiel ?

Le délai de production peut aussi s’allonger, notamment lors des périodes de fêtes locales, les actualités du pays, de pénuries logistiques ou de congestion portuaire. Sans compter les imprévus administratifs aux douanes, qui viennent alourdir le transit et mettre sous pression vos plannings de livraison.

Faire fabriquer à l’autre bout du monde implique de partager des plans, des fichiers, des innovations. Si la confidentialité des données n’est pas strictement encadrée, le risque de copie ou de fuite de technologie grandit, surtout dans les secteurs à haute valeur ajoutée.

Stratégies de maîtrise et de sécurisation

Face à ces risques, les donneurs d’ordre les plus aguerris adoptent des stratégies de sécurisation robustes. Le premier levier consiste à sélectionner les fournisseurs de façon impitoyable, en multipliant les audits techniques, les visites sur site et les évaluations de la capacité à tenir le cahier des charges.

Un contrat clair reste l’arme la plus efficace, il précise les exigences de qualité, les tolérances, les modalités de réception, mais aussi les pénalités en cas de défaut ou de retard. N’oublions pas d’y inclure la propriété des outillages. Posséder les moules évite bien des déconvenues lors d’un changement de prestataire.

Certains groupes industriels font le choix stratégique de créer un bureau d’achat ou de représentation locale. Présents sur place, les équipes parlent la langue, suivent les productions, débloquent les urgences, et servent de relais entre la maison mère et les ateliers partenaires.

Vers une relation durable et équilibrée

Les donneurs d’ordre qui tirent leur épingle du jeu misent sur le partenariat plutôt que sur la transaction pure. L’accompagnement technique devient alors une priorité : former les fournisseurs, partager les retours d’expérience, organiser des sessions de transfert de compétences, c’est investir dans la montée en gamme de la chaîne de sous-traitance.

Le suivi régulier de la performance, qu’il s’agisse de la qualité des pièces, des coûts, du respect des délais, s’installe dans la routine. Les indicateurs sont partagés, analysés ensemble, pour ajuster les process et gagner en réactivité à chaque nouvelle série.