L’injection métallique est un procédé métallurgique issu du moulage plastique par injection. Elle est utilisée dans différents secteurs pour concevoir des pièces de formes et tailles variées en série. Quelle est son utilité ? Quelle poudre choisir ?

L’injection métallique, à quoi ça sert ?

Le procédé de fabrication industrielle par injection métallique (MIM) est avantageux dans le sens où il est rapide, économique, précis et efficace.

Optez pour des moulages rapides et économiques

La production des pièces métalliques par injection de poudre offre un gain de temps considérable aux entreprises. À l’opposé des techniques traditionnelles telles que le moulage à la cire perdue ou sous pression, le frittage et le pressage, ce processus est idéal pour les besoins de fabrication massive. Les moules permettent de produire une grande quantité de pièces en un temps record.

De même, le moulage par injection métallique ne nécessite pas l’emploi d’une grande main-d’œuvre. Le processus est entièrement automatisé et fonctionne suivant une programmation. Le cycle de production est raccourci et les frais sont réduits à grande échelle.

Préférez des fabrications précises et nettes

La technique de moulage par injection de poudre métallique est utilisée pour produire diverses catégories de pièces. Les produits sont fabriqués avec une bonne précision et respectent les normes qualitatives exigées sur le marché. Quelle que soit la complexité géométrique du produit, ce procédé permet d’atteindre le degré de finition adéquat.

Majoritairement, les producteurs se servent du MIM pour fabriquer les pièces dont le poids est inférieur à 100 g. Toutefois, certaines productions peuvent peser jusqu’à 450 g. Les récentes inventions rivalisent avec le moulage plastique sur pratiquement tous les fronts.

Bénéficiez des densités et tolérances surfaciques maximales

Les pièces métalliques obtenues par injection offrent de grandes perspectives de production aux usines. C’est désormais le processus le mieux indiqué en métallurgie pour concevoir des objets aux formes très complexes et possédant des surfaces sensibles. Cette technologie garantit une meilleure densité du produit pour favoriser son utilisation sur le long terme.

De plus, la qualité est uniforme et souvent maintenue sur toute la quantité de production. Les surfaces des pièces sont dépourvues de rugosité et peuvent être revêtues ou subir des traitements spécifiques comme les alliages corroyés. En comparaison aux autres technologies, les produits issus du MIM sont adaptés à la technologie à vide poussée.

Quelle est la meilleure poudre ?

La métallurgie des poudres emploie diverses matières selon la commande et les exigences techniques requises. Les pièces créées par l’injection métal AS Indus peuvent servir dans le prototypage, l’usinage, la tôlerie et bien d’autres secteurs d’activité.

La poudre en acier inoxydable

Les aciers inoxydables en poudre sont parfois utilisés dans les moulages pour concevoir des pièces de précision. La gamme la plus utilisée est celle comprise dans la série AISI 300 et 400. Elle sert à produire divers types d’acier en lames très efficaces.

De même, les poudres AISI 14-4 PH sont aussi fréquemment utilisées par les professionnels. Celles-ci offrent une combinaison de grande résistance, adéquate pour durer dans le temps et servir dans l’industrie mécanique. Les pièces ont une meilleure ténacité face à la corrosion et aux autres usures naturelles. Les domaines d’application sont l’aérospatial et la dentisterie.

Injection métallique : le choix de la poudre d’aluminium

La poudre d’aluminium est fortement utilisée dans la métallurgie par injection. Elle peut être fine ou granuleuse. Sa légèreté facilite son utilisation pour fabriquer des objets sensibles dont la finition requiert un haut degré de finesse.

L’aluminium possède également une bonne conductivité thermique. Cette qualité est importante pour raccourcir les temps de refroidissement ou favoriser la tenue de chaleur. De même, si la forme géométrique du produit est très complexe, l’aluminium est une matière fluide qui permet de respecter les plus petits détails.

La poudre en titane

Le titane est apprécié pour sa résistance à la corrosion et pour sa solidité. Sa couleur peut être grise ou tendre vers le noir. Cette poudre est utilisée pour fabriquer des pièces robustes. On s’en sert dans les domaines automobiles et minoritairement dans l’industrie aérospatiale.

Par ailleurs, les fabrications à base de titane ne donnent pas une nette précision, à l’opposé de l’aluminium et l’acier inoxydable. Il est préférable d’utiliser ce procédé uniquement pour produire des pièces aux formes géométriques simples. Cependant, il s’agit d’une matière dotée d’une bonne stabilité thermique.

Et si vous utilisiez des alliages de métaux ?

Pris individuellement, les métaux ne possèdent pas toutes les caractéristiques que recherchent les fabricants. Or, un alliage de différentes structures peut permettre la production de pièces qui respectent toutes les exigences du client. Cependant, tous les métaux ne sont pas compatibles en alliage. Même si l’assemblage semble réussir du premier coup, le produit peut présenter des défaillances sur le long terme. Il est donc important d’évaluer l’efficacité de l’alliage en tenant compte de tous les facteurs nécessaires. Les phases d’essais peuvent s’étendre sur plusieurs semaines pour recueillir toutes les données. Sur le marché, on retrouve essentiellement trois types d’alliages :

- les alliages du fer (inox, fonte, acier),

- les alliages de l’aluminium,

- les alliages du cuivre (le laiton, le bronze…).

Parmi ces trois variétés, seuls les alliages de l’aluminium sont considérés comme étant faibles par rapport aux autres. Ils sont très légers et nécessitent une grande minutie lors des manipulations.

Comment se déroulent les différentes phases du moulage par injection métallique ?

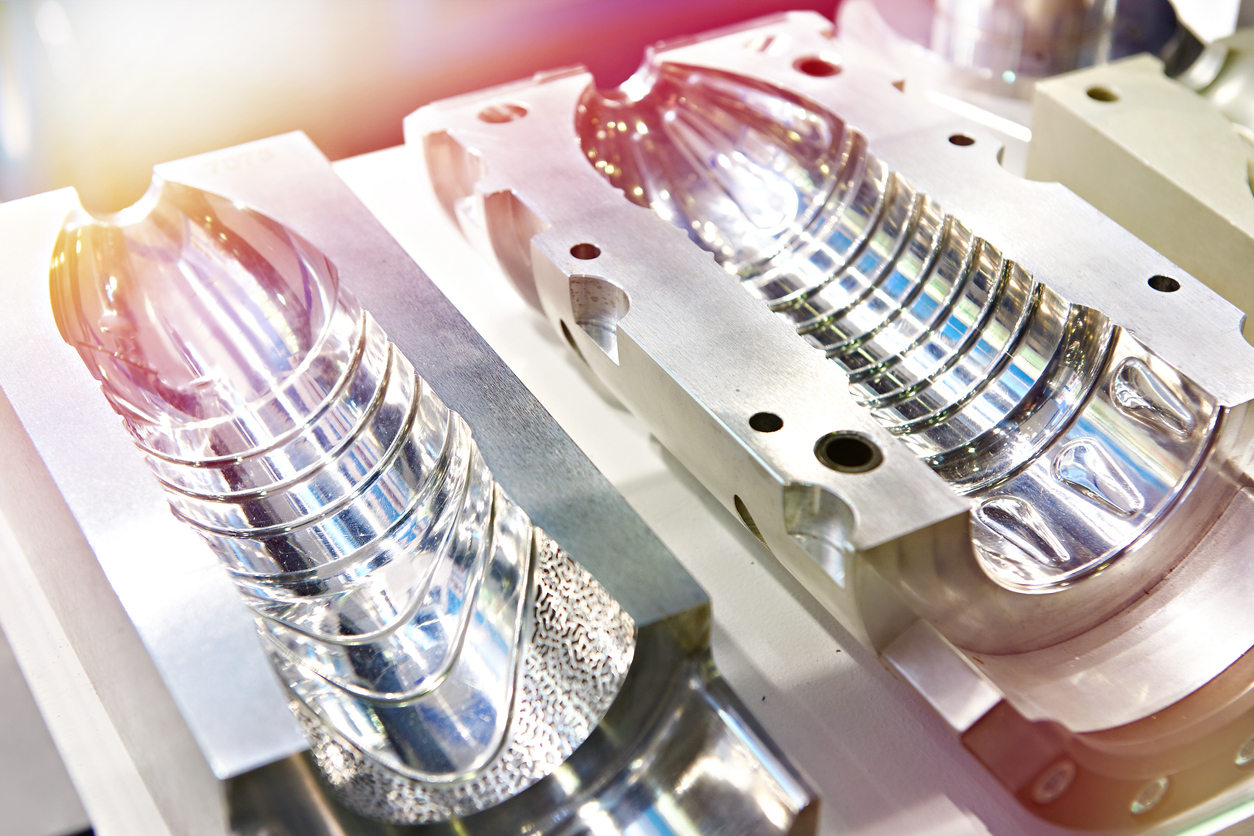

La métallurgie par injection nécessite la poudre métallique et le liant. La première étape consiste à créer le moule qui servira à fabriquer la pièce. Celle-ci se fait à l’aide d’un logiciel et en tenant compte de toutes les spécificités de l’objet à reproduire.

Ensuite, au moyen d’un outil de serrage, les deux moitiés du moule métallique sont introduites dans une machine spécifique. La poudre est ensuite soumise à une haute température jusqu’à fusion complète avant d’être injectée dans les cavités du moule. En refroidissant, le matériau dissous prend progressivement la forme voulue. À la fin, vous pouvez desserrer le dispositif pour retirer la pièce obtenue afin de procéder aux prochaines corrections. Par ailleurs, il existe aussi des techniques de surmoulage, de micro-injection ou de coulée sous pression qui peuvent être aussi utilisées pour créer des pièces métalliques par injection.